¿Qué es el picking de cajas y cómo se optimiza?

¿Qué es el picking de cajas?

El picking de cajas consiste en seleccionar cajas individuales o unidades de productos en un centro de distribución o almacén, en lugar de seleccionar artículos individuales o tarimas completas, desde sus respectivas ubicaciones de almacenamiento para cumplir con los pedidos de los clientes.

Como método, se utiliza comúnmente cuando los pedidos requieren una cantidad específica de producto que se puede manejar y enviar en cajas, lo que agiliza el proceso de empaque y envío en los centros de almacenamiento y distribución.

Picking de Cajas vs Picking de Artículos

El picking de artículos y el picking de cajas son dos métodos distintos que se utilizan en los centros de almacenamiento y distribución. Con el picking de cajas, se seleccionan cajas completas de productos para los pedidos de los clientes, lo que lo hace eficiente para pedidos de gran volumen del mismo artículo. Por otro lado, el picking de artículos implica seleccionar unidades o artículos individuales para cumplir con los pedidos con una combinación diversa de productos o cantidades más pequeñas.

La elección entre los dos métodos depende de factores como el volumen de pedidos, la diversidad de productos y el nivel de automatización de la instalación.

¿Cuándo y dónde se utiliza el picking de cajas?

El picking de cajas se usa comúnmente en los centros de almacenamiento y distribución, especialmente en el contexto de las industrias de logística de terceros (3PL), comercio minorista y comercio electrónico. Demuestra ser altamente efectivo en algunos escenarios clave:

- Pedidos al por mayor: el picking de cajas es ideal para este tipo de pedidos cuando los clientes compran grandes cantidades del mismo producto. La implementación del picking de cajas para pedidos a granel en las industrias minorista y 3PL permite procesos optimizados, reduce el tiempo de procesamiento de pedidos y garantiza el manejo eficiente de productos de alta demanda.

- Espacio de almacenamiento limitado: el picking de cajas puede resultar ventajoso cuando el espacio de almacenamiento es limitado, ya que permite un apilamiento y una organización más eficientes de las cajas, aprovechando al máximo el espacio disponible. También puede reducir la complejidad del seguimiento de varios elementos individuales.

- SKU de alto volumen: cuando una empresa, especialmente un 3PL y minorista, trata con productos que tienen una demanda alta constante, es posible que se prefiera el picking de cajas. Permite un cumplimiento de pedidos más rápido al recuperar la caja completa del popular SKU de las ubicaciones de almacenamiento, lo que resulta en tiempos de respuesta mucho más rápidos para los clientes.

Beneficios del picking de cajas

Las empresas que pueden incorporar el picking de cajas en sus centros de almacenamiento y distribución han visto un aumento general en la eficiencia y la productividad. Hemos analizado cuándo y dónde se puede incorporar el picking de cajas en estas instalaciones, y ahora le mostraremos algunas de las ventajas clave que puede brindar.

El picking de cajas permite a los recolectores de pedidos manejar varias unidades del mismo producto al mismo tiempo, lo que agiliza el proceso y aumenta la productividad. En lugar de seleccionar artículos individuales, lo que puede llevar mucho tiempo y mano de obra, los recolectores de pedidos pueden recuperar rápidamente cajas completas. Esto reduce drásticamente la cantidad de viajes necesarios para completar un pedido, lo que, a su vez, se traduce en un procesamiento de pedidos más rápido y tiempos de entrega más cortos para los clientes.

El almacenamiento de productos puede ocupar una cantidad significativa de espacio dentro de un centro de distribución. Con el picking de cajas, las cajas se pueden apilar ordenadamente y organizar de manera eficiente dentro del Centro de Distribución de una empresa. Este método de optimización de la capacidad de almacenamiento es particularmente beneficioso para artículos con una demanda constante, ya que permite una gestión eficiente del inventario y minimiza la necesidad de un espacio de almacenamiento excesivo, lo que reduce significativamente los costos de almacenamiento en el proceso.

A través de la incorporación del picking de cajas, las empresas pueden ver una mejora en la eficiencia de los pedidos. Con la selección de cajas completas para cada pedido, existe una menor probabilidad de errores en comparación con el picking de artículos, donde los empleados del Centro de Distribución deben seleccionar artículos individuales de varias ubicaciones. Menos errores significan menos devoluciones y reprocesos, lo que lleva a una mayor satisfacción del cliente y un proceso de cumplimiento de pedidos más optimizado.

El picking de cajas también reduce el tiempo de viaje que los empleados del CD tendrán que cubrir dentro del Centro de Distribución. Dado que se seleccionan varias unidades de un producto a la vez, hay menos movimiento de ida y vuelta. Esta reducción en el tiempo de viaje puede traducirse en costos laborales más bajos, menos tensión para sus empleados a medida que se reduce el movimiento y, en general, un uso más eficiente de los recursos humanos, ya que la empresa puede reasignar tareas.

Equipo utilizado en el picking de cajas

El picking de cajas implica el uso de varios equipos para manejar y transportar cajas de productos de manera eficiente dentro de un almacén o centro de distribución. Algunos ejemplos de estas soluciones incluyen sistemas de transporte, sistemas automatizados de almacenamiento y recuperación (ASRS), sistemas Pick-to-Light y grúas contrabalanceado o grúas tipo reach.

Los Conveyor belts y roller conveyors han sido desde hace mucho tiempo un método comúnmente empleado para transportar cajas de un lugar a otro dentro de una instalación. Estos sistemas automatizan el movimiento de cajas a través de sistemas similares a rieles que a menudo funcionan con correas. Esto reduce la necesidad de manipulación manual, agiliza el proceso de selección y mantiene fácilmente la orientación del producto a lo largo de su ciclo de vida en el centro de distribución.

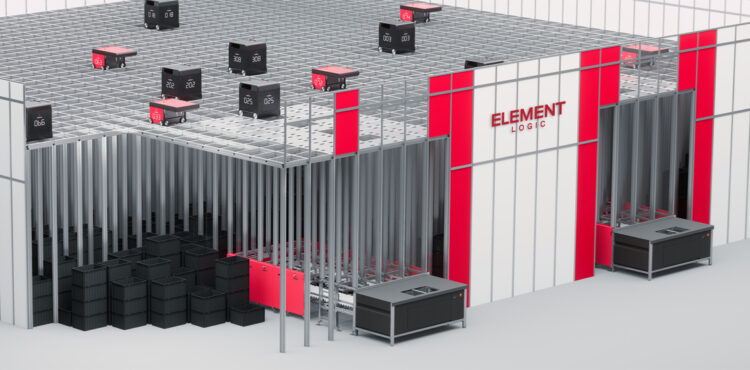

Los sistemas automatizados de almacenamiento y recuperación (ASRS, por sus siglas en inglés) son un sofisticado sistema robótico Goods-to-Person que se utiliza para almacenar y recuperar automáticamente cajas de estantes de almacenamiento de alta densidad. Los sistemas, como AutoStore, consisten en grúas robóticas automatizadas que se mueven vertical y horizontalmente a lo largo de un sistema de estantes para recoger y colocar cajas. ASRS mejora en gran medida la densidad de almacenamiento aumenta la precisión de selección y optimiza la utilización del espacio.

Los sistemas Pick-to-Light utilizan luces o pantallas instaladas en los lugares de almacenamiento para guiar a los empleados a los casos correctos. Las luces indican qué cajas recoger y en qué cantidad, lo que reduce el margen de errores y mejora la precisión de la recogida.

Las grúas de contrabalanceado o grúas tipo reach son increíblemente útiles para recoger cajas. Se utilizan para manipular y transportar cajas, especialmente cuando el proceso de preparación de pedidos involucra paletas o estanterías altas. Son versátiles y aptos para movimientos tanto horizontales como verticales, lo que los hace imprescindibles para la preparación de cajas en Centros de Distribución con diferentes distribuciones.

Cómo optimizar el picking de cajas

La optimización del picking de cajas es crucial para mejorar la eficiencia y reducir los errores en un almacén o centro de distribución. Algunas cosas a tener en cuenta al implementar estas soluciones son el diseño del almacén y las rutas de selección, capacitar adecuadamente a su personal, integrar la tecnología en el proceso y asegurarse de utilizar el método de almacenamiento de cajas adecuado que mejor se adapte a su Centro de Distribución.

Para lograr una optimización adecuada del picking de cajas, debe asegurarse de que el diseño de su Centro de Distribución permita un uso fácil. Puede hacer esto analizando perfiles de pedidos, que consiste en estudiar datos históricos de pedidos para ver qué artículos se piden con frecuencia y organizarlos muy de cerca para minimizar sus tiempos de viaje. Otra consideración sería las rutas más eficientes para que los artículos lleguen a su destino en forma de minimizar los desvíos, reducir los viajes entre zonas y la consideración de usar pasillos de un solo sentido para facilitar el flujo.

La capacitación del personal es de vital importancia para que un CD opere un sistema de picking de cajas de manera efectiva. Cuando el personal esté familiarizado con el equipo utilizado en su centro de distribución, como los sistemas transportadores, ASRS y montacargas, podrá usar estas tecnologías de manera más eficiente, reducir el tiempo de inactividad y disminuir las posibilidades de accidentes. Además de capacitar al personal sobre los sistemas utilizados en el centro de distribución, es importante saber que sus empleados dominan los métodos de picking de cajas y entienden cómo manejar cada tipo de caja y paquete.

La integración adecuada de la tecnología en su almacén o centro de distribución es una forma segura de asegurarse de que su sistema esté correctamente optimizado para el picking de cajas. Al implementar tecnologías como ASRS, sistemas de transporte o incluso vehículos guiados automatizados (AGV), las empresas pueden optimizar el picking de cajas. La automatización reduce la necesidad de mano de obra, mejora la precisión de los pedidos y optimiza la utilización del espacio del Centro de Distribución.

La recomendación final sobre la optimización adecuada del picking de cajas para su centro de distribución es familiarizarse con los diferentes métodos de almacenamiento de cajas. A continuación, se enumeran varios tipos que se implementan comúnmente en los centros de distribución y almacenes.

Métodos de picking de cajas

Para las empresas que buscan implementar sistemas de picking de cajas en sus centros de distribución o almacenes, es importante familiarizarse con las opciones disponibles. Implementar uno de estos sistemas sin comprender qué tipo de picking de cajas funciona mejor dentro de lo asignado es una receta para el fracaso.

Veamos algunos de los métodos de picking de cajas más comunes.

1.Almacenamiento de alta densidad

- Una solución que utiliza sistemas de estanterías de paletización.

- Tiene carriles profundos o estantes de doble profundidad para almacenar cajas de manera eficiente.

- Normalmente se usa para minimizar la distancia recorrida durante la recolección.

2. Análisis ABC

- Empleada para clasificar los productos en función de sus niveles de demanda.

- Coloca los artículos de alta demanda más cerca del área de envío para un acceso rápido.

- Prioriza estos artículos de alta demanda para la recolección.

3. Almacenamiento de flujo de paletas

- Utiliza un sistema de primero en entrar, primero en salir (FIFO).

- Por lo general, se cargan en el extremo superior de un bastidor ligeramente inclinado debido a su mayor peso.

- Las paletas se deslizan a una velocidad controlada hacia el carril frontal para facilitar la recolección.

4. ASRS

- Utiliza unidades de recolección robóticas, o grúas automáticas, que se mueven a lo largo de una cuadrícula horizontal para almacenar, organizar y recuperar cajas automáticamente.

- Grúas automatizadas recogen de racks verticales de almacenamiento altamente condensados.

- Mejora la preparación de pedidos al tiempo que reduce la intervención manual.

5. Cross-docking

- Los casos entrantes se transfieren directamente de los vehículos entrantes a los camiones salientes.

- Reduce, o incluso elimina, la necesidad de almacenamiento a largo plazo.

- Permite el cumplimiento rápido de pedidos.

Picking de cajas – Resumen

En el vertiginoso mundo del almacenamiento y la distribución, la optimización de los procesos de picking de cajas desempeña un papel fundamental para satisfacer las demandas de los clientes con rapidez y precisión. En este blog, nos sumergimos en los aspectos críticos del picking de cajas y su relación con el picking de artículos, exploramos los diversos beneficios que puede aportar a un CD, el equipo involucrado y las diversas estrategias a emplear para lograr la máxima eficiencia.

Desde la capacitación del personal hasta el aprovechamiento de tecnologías de vanguardia como ASRS, este blog brinda información valiosa para Centros de Distribución y empresas de 3PL que buscan elevar sus capacidades de cumplimiento de pedidos.

Descubra cómo dominar el arte del picking de cajas puede allanar el camino para operaciones optimizadas, clientes satisfechos y una ventaja competitiva en la industria de la logística.

Para obtener más información sobre la incorporación de tecnologías de picking de cajas, visite nuestro sitio web aquí.