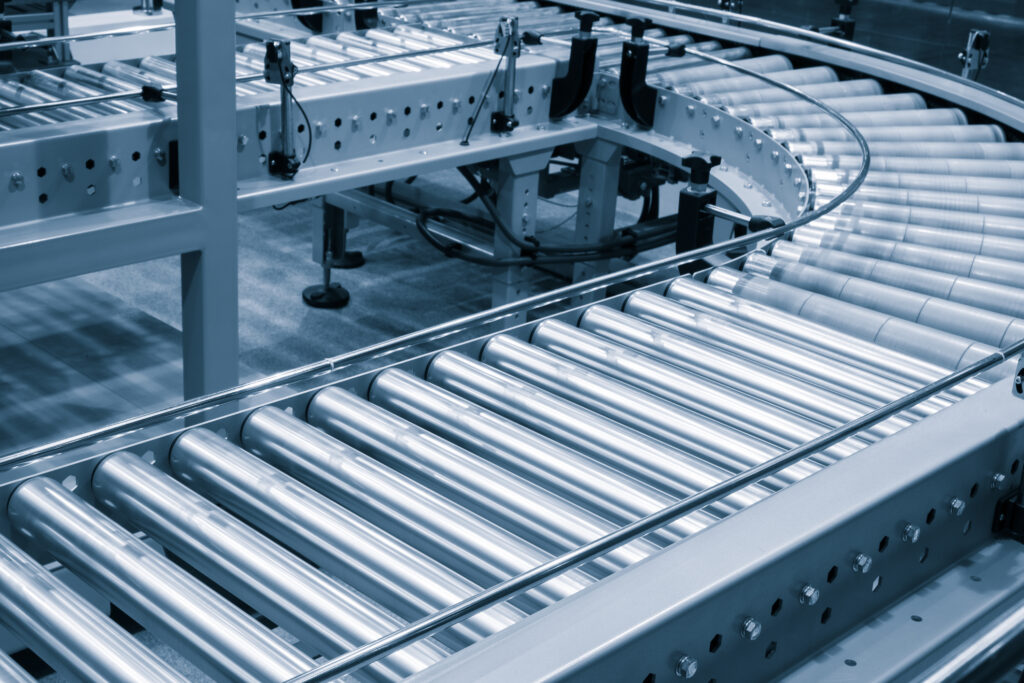

Mantenimiento de transportadores (conveyor): cómo prolongar sus sistemas de clasificación

Por qué es importante el mantenimiento del sistema transportador

El mantenimiento del sintema transportador es crucial en la industria de la automatización por múltiples razones. El primero de ellos es garantizar la eficiencia operativa. Al realizar un mantenimiento regular, puede garantizar que sus sistemas transportadores funcionen con la máxima eficiencia. Esto incluye verificar si hay signos de desgaste, alinear las correas correctamente y abordar cualquier problema que pueda causar desaceleraciones o paradas. Un sistema transportador en buen estado ayuda a mantener un flujo fluido y continuo de materiales, evitando interrupciones en el proceso de producción.

Otro factor importante que contribuye a la importancia del mantenimiento del sistema transportador es la reducción del tiempo de inactividad. El tiempo de inactividad no planificado puede resultar costoso en términos de pérdida de tiempo de producción e ingresos. El mantenimiento regular del transportador ayuda a identificar y abordar problemas potenciales antes de que provoquen averías. Se pueden establecer programas de mantenimiento preventivo para reemplazar componentes desgastados, reducir la probabilidad de fallas inesperadas y minimizar el tiempo de inactividad. El mantenimiento preventivo ayuda a identificar problemas desde el principio, lo que permite realizar reparaciones planificadas y presupuestadas en lugar de costosas intervenciones de emergencia.

Los sistemas transportadores bien mantenidos a menudo funcionan de manera más eficiente, lo que genera ahorros de energía. Las correas desalineadas, los cojinetes desgastados o los componentes sucios pueden aumentar el consumo de energía. El mantenimiento regular ayuda a mantener el sistema en óptimas condiciones, contribuyendo a la eficiencia energética y al ahorro de costos.

Cumplir con los estándares de calidad en la industria de la automatización es crucial. Especialmente en las industrias participantes donde la calidad del producto es de suma importancia, los sistemas de transporte desempeñan un papel en el mantenimiento de la integridad del proceso de producción. El mantenimiento regular garantiza que el sistema transportador funcione dentro de las tolerancias especificadas, lo que contribuye a la calidad constante de los productos finales.

Problemas comunes de la cinta transportadora

En el panorama dinámico de la automatización industrial, los sistemas transportadores desempeñan un papel fundamental en el manejo de materiales y la eficiencia de la producción. Sin embargo, como cualquier sistema mecánico, las cintas transportadoras son susceptibles a una variedad de problemas comunes que, si no se abordan, pueden provocar interrupciones en el funcionamiento, disminución de la eficiencia y aumento de los costos de mantenimiento. Comprender y gestionar proactivamente estos desafíos es esencial para mantener la confiabilidad y longevidad de los sistemas transportadores. Desde la desalineación y el deslizamiento de la correa hasta el desgaste, cada problema requiere atención específica y medidas preventivas.

A continuación encontrará una descripción general en la que profundizamos en los problemas comunes de las bandas transportadoras que se encuentran en entornos industriales, arrojando luz sobre sus causas, consecuencias y la importancia de prácticas de mantenimiento diligentes para mitigar estos desafíos.

- Desalineación: La desalineación es un problema común en las correas transportadoras donde las correas pueden desviarse del centro. Este problema suele deberse a una carga desigual, una tensión incorrecta o problemas estructurales con el marco del transportador. La desalineación puede provocar un mayor desgaste de la correa, una reducción de la eficiencia y posibles daños a los componentes del sistema transportador.

- Deslizamiento de la correa: El deslizamiento de la correa ocurre cuando la cinta transportadora se desliza sobre las poleas, generalmente debido a una fricción insuficiente entre la correa y la polea motriz. Este problema puede resultar en una disminución en la eficiencia del transporte, derrames de material e incluso tiempo de inactividad del sistema. Una tensión adecuada y un mantenimiento adecuado son cruciales para prevenir y abordar el deslizamiento de la correa.

- Acumulación de residuos: La acumulación de residuos de material en cintas transportadoras y rodillos es un desafío común, particularmente en industrias que trabajan con sustancias pegajosas o adhesivas. La acumulación de residuos puede provocar una mayor fricción, deslizamiento de la correa y desalineación. La limpieza y el mantenimiento regulares son esenciales para prevenir estos problemas y garantizar el buen funcionamiento del sistema transportador.

- Desgaste y desgaste de la correa: La fricción continua causada por el transporte de materiales en la correa puede causar desgaste con el tiempo. Este problema puede provocar la degradación de la correa, comprometiendo su integridad estructural y necesitando reemplazos prematuros. La inspección periódica y el mantenimiento preventivo son clave para identificar y abordar las áreas de desgaste excesivo antes de que aumenten.

- Atascos, cortes o desgarros de la correa: Pueden ocurrir atascos, cortes o desgarros de la correa debido a que objetos extraños se alojan en el sistema transportador o al manejo abrupto del material. Estos problemas pueden provocar paradas repentinas, un aumento del tiempo de inactividad y posibles daños a la cinta transportadora. Las prácticas adecuadas de manipulación de materiales y las inspecciones periódicas del sistema son cruciales para prevenir este tipo de incidentes.

- Tensión desigual de la correa: Mantener una tensión constante a lo largo de la correa transportadora es esencial para un rendimiento óptimo. La tensión desigual puede provocar desalineación, deslizamiento y mayor desgaste. Es necesario realizar ajustes y monitoreo regulares de la tensión para evitar estos problemas y garantizar la distribución uniforme de las fuerzas en todo el sistema transportador.

- Problemas con motores y transmisiones: los sistemas transportadores dependen de motores y transmisiones para una operación eficiente. Problemas como mal funcionamiento del motor, problemas con la correa de transmisión o fallas eléctricas pueden alterar la funcionalidad del sistema. La inspección periódica, las reparaciones oportunas y el mantenimiento preventivo de motores y variadores son vitales para evitar averías inesperadas.

- Lubricación inadecuada: la lubricación insuficiente de las piezas móviles, como poleas y cojinetes, puede provocar una mayor fricción, desgaste y posibles fallas. Una lubricación adecuada y regular es crucial para prevenir estos problemas y garantizar el buen funcionamiento del sistema transportador.

- Temperaturas extremas: Las temperaturas extremas pueden afectar negativamente el funcionamiento de las cintas transportadoras. A altas temperaturas, las correas pueden experimentar un desgaste acelerado y una capacidad reducida de manejo de materiales, mientras que las bajas temperaturas pueden causar rigidez en la correa y posibles grietas. Adaptar el sistema transportador a temperaturas extremas e implementar medidas de mantenimiento adecuadas es esencial para un rendimiento óptimo en condiciones ambientales desafiantes.

Protocolos de limpieza para su cinta transportadora

Para mantener el ritmo armonioso de producción en un centro de distribución, es imperativo reconocer el papel fundamental de la limpieza para garantizar la funcionalidad óptima de las cintas transportadoras. Los protocolos de limpieza de cintas transportadoras no son solo tareas de mantenimiento rutinario; son maniobras estratégicas para frustrar la acumulación de escombros, contaminantes y desgaste que podrían alterar las operaciones.

Protocolos de limpieza para cintas transportadoras:

Mantener una cinta transportadora limpia es primordial para garantizar un rendimiento óptimo y prevenir problemas como la acumulación de residuos de material, desalineación y desgaste prematuro.

Comience eliminando minuciosamente los residuos y contaminantes de la superficie de la correa utilizando herramientas de limpieza adecuadas. Las inspecciones regulares y los intervalos de limpieza ayudan a prevenir la acumulación de materiales que podrían provocar una mayor fricción, deslizamiento de la correa o problemas de seguimiento.

Además de limpiar la correa, es fundamental garantizar la tensión adecuada de la misma. Una tensión adecuada evita el deslizamiento y la desalineación, lo que contribuye a la eficiencia general del sistema transportador. Se deben incorporar controles y ajustes regulares de tensión en los programas de mantenimiento de rutina.

Limpieza de sensores y controladores:

Los sensores y controladores son componentes integrales de los sistemas transportadores modernos, lo que facilita la automatización y la precisión en el manejo de materiales.

Para mantener su precisión y funcionalidad, es imperativo implementar un protocolo de limpieza integral. Elimine el polvo y los residuos que puedan acumularse en los sensores, ya que esto puede comprometer su capacidad para proporcionar lecturas precisas. La limpieza periódica no sólo garantiza datos fiables sino que también evita lecturas falsas que podrían provocar errores operativos.

Para garantizar una conectividad óptima inspeccionando y limpiando las interfaces del controlador. Las conexiones limpias y seguras contribuyen a una comunicación perfecta entre los componentes, lo que reduce el riesgo de mal funcionamiento del sistema. La integración de estos protocolos de limpieza en las rutinas de mantenimiento regulares mejora la confiabilidad y eficiencia generales de los sistemas transportadores y, en última instancia, promueve procesos de manipulación de materiales ininterrumpidos y precisos.

Mejores prácticas para el mantenimiento de sus sistemas de clasificación

Mantener un sistema de clasificación eficiente y confiable es primordial para las empresas que dependen de procesos de logística y distribución optimizados. La adopción de mejores prácticas en el mantenimiento del sistema garantiza un flujo fluido de mercancías, minimiza el tiempo de inactividad y contribuye al ahorro de costos a largo plazo. Un paso crucial en este esfuerzo es contratar a un técnico de mantenimiento dedicado y versado en las complejidades de los sistemas de clasificación. Este profesional capacitado se convierte en el defensor de primera línea contra posibles problemas, realiza inspecciones periódicas y aborda cualquier problema que surja con prontitud.

Además de contar con un técnico capacitado a bordo, es esencial implementar prácticas de mantenimiento preventivo. Este enfoque proactivo implica identificar y rectificar problemas potenciales antes de que se agraven, lo que en última instancia evita costosas averías del sistema. Establecer un programa de mantenimiento consistente y bien estructurado es igualmente vital. Las inspecciones periódicas, la lubricación y los ajustes deben ser parte de esta rutina para garantizar el rendimiento óptimo continuo del sistema de clasificación.

Para fortalecer aún más el sistema contra contratiempos imprevistos, es prudente invertir en repuestos y mantenerlos disponibles. Esta medida estratégica reduce el tiempo de inactividad en caso de fallas de componentes, lo que permite reemplazos rápidos y una interrupción mínima de las operaciones. La documentación juega un papel fundamental en este proceso. El personal de mantenimiento debe tener acceso rápido a los manuales de los equipos, notas de recorrido y cualquier documentación relevante que ayude en la resolución de problemas y reparaciones.

Además, teniendo en cuenta la complejidad de los sistemas de clasificación modernos, contratar a un experto en el campo puede proporcionar información valiosa y conocimientos especializados. Este experto puede ofrecer orientación sobre actualizaciones de sistemas, avances tecnológicos y estrategias de mantenimiento óptimas adaptadas a las necesidades específicas de la empresa.

En esencia, las mejores prácticas para mantener los sistemas de clasificación abarcan un enfoque holístico que combina personal calificado, medidas preventivas, programación consistente, repuestos fácilmente disponibles, documentación completa y la experiencia de los profesionales de la industria. Al adherirse a estas prácticas, las empresas pueden garantizar la longevidad, la confiabilidad y la eficiencia continua de sus sistemas de clasificación, contribuyendo en última instancia al éxito general de sus operaciones de logística y distribución.