Soluciones de Picking -Semi-Automatizado vs Totalmente Automatizado

La preparación robótica de pedidos está revolucionando la forma en que funcionan los almacenes. Con el rápido ritmo de los avances tecnológicos en el campo de la preparación robótica de pedidos, junto con la creciente popularidad de los sistemas de entrega directa al cliente como AutoStore, el sueño de lograr almacenes totalmente automatizados está más cerca que nunca.

Por Aaron Lininger

Ahora es solo cuestión de tiempo antes de que esta visión se convierta en una realidad. Han surgido varios jugadores en el espacio de picking robótico, y cada uno está adoptando un enfoque mayoritariamente similar al problema de seleccionar y colocar una gran variedad de productos, con algunas diferencias sutiles muy importantes. Hasta dónde quiere llegar su organización con la automatización, es una pregunta clave que debe comprender al trazar el camino a seguir.

¿Estoy listo para el picking de unidades robotizado?

Si bien la idea de simplemente llenar los puestos vacantes en el Centro de Distribución con robots en lugar de humanos suena como una gran idea, no es tan simple. El proceso que tiene implementado (o planea implementar) debe tener algunos atributos muy específicos para aprovechar la tecnología actualmente disponible. Aquí hay una lista de verificación rápida para ayudarlo a evaluar si está listo:

- Medios predecibles de presentar el inventario necesario a una posición estacionaria

- Proceso que presenta contenedores de destino en la proximidad de un robot de 6 ejes (o un sistema que agrega el 7º eje)

- Medios automatizados para entregar la instrucción de trabajo deseada desde el WES a cada sistema de recolección

- Efector(es) final(es) que pueden agarrar sus productos (al menos una gran mayoría de ellos) y moverlos de forma segura en una distancia corta

- Medios automatizados de ciclado tanto del contenedor como del contenedor de destino para mantener un flujo continuo

- Proveedor de soluciones que tiene una trayectoria hacia la selección de más artículos

Los sistemas good to person, como AutoStore, por sí solos, lo ayudan a marcar algunas de las casillas, pero seleccionar un proveedor de automatización que esté familiarizado con la integración de otra tecnología de automatización de Centros de Distribución en combinación con brazos robóticos de picking es fundamental para un proyecto exitoso.

Picking de Unidades Robotizado 101

La introducción del picking robótico de 6 ejes ha dado lugar a la introducción de algunas formas nuevas de articular la productividad y el rendimiento de una estación de trabajo individual. El método más tradicional para calcular la productividad de una persona que maneja una estación de trabajo en particular es una ecuación básica: cuántas unidades elige un individuo divididas por cuánto tiempo pasó seleccionando. Cualquier gerente de Centro de Distribución sólido en una operación puede recitar este tipo de estadísticas con la punta de la lengua y la mayoría de los esfuerzos de mejora continua se miden por cuánto mejoran las unidades de proceso por hora (UPH).

El proceso UPH incluye elementos fuera del control de los empleados, incluido el tiempo de intercambio de contenedores o bolsas de un sistema good to person. El uso de este método tradicional facilita que la gestión del Centro de Distribución prediga la salida de un sistema, pero tomando el número de estaciones x el UPH ‘por estación’ x las horas de funcionamiento.

Cuando cada uno de los proveedores de picking de unidades robotizado comenzó a ingresar al mercado, creyeron que se les aplicaba una nueva definición de “unidades por hora”. Dado que solo son responsables de agarrar, mover y colocar los elementos, sintieron que medir esta parte del proceso exclusivamente sería la forma más justa de representar su tecnología (no está de más que haga que los números suenen mejor para sus lectores típicos). jefe de CD).

Usando este nuevo método, para obtener una comparación de manzanas con manzanas con la contraparte humana, debe volver a agregar el tiempo de intercambio de contenedores más cualquier momento en que la estación no tenga tareas y comparar la productividad para comprender si está obteniendo un ganancia o pérdida neta de rendimiento del sistema mediante la introducción de robots de picking.

Rendimiento de robots de picking frente a trabajadores humanos

Por ejemplo, tomemos un diseño de estación de mercancía a persona similar al que ofrece el sistema AutoStore. Tenemos un sistema que ofrece un tiempo de cambio de contenedor de 4 segundos y un proceso en el que un operador humano tarda 3,5 segundos en recoger y colocar los productos y activar el ciclo al siguiente contenedor, y nuestras unidades seleccionadas por presentación de contenedor son 1.

Midiendo esto de la forma en que una empresa de picking de unidades robotizado lo capturaría: el humano está recolectando a una productividad de 1028 UPH (3600/3.5), pero el proceso completo produce una productividad de 480 UPH (3600/7.5). Muchos proveedores de selección anuncian tasas de selección > 500 UPH (~7 segundos de tiempo de selección), pero debe tener en cuenta que esto debe compararse con la cifra de 1028, y no con la cifra de 480, y la UPH tradicional neta resultante será ser 321 UPH.

Para ser justos, el sistema robótico no necesita tomar descansos ni almorzar, por lo que la salida por turno no tiene una brecha tan significativa (salida de la estación humana = 480 x 7,25 = 3480 unidades recolectadas por turno frente a la estación robótica salida = 321 x 8,5 = 2.732 unidades recogidas por turno). Si tiene la intención de dotar de personal a todas las estaciones de picking con robots, es clave incorporar estas cifras en su diseño para tener en cuenta una cantidad adecuada de estaciones para respaldar el requisito de rendimiento general.

Soluciones de picking de unidades robotizado semiautomatizadas frente a completamente automatizadas

Una vez que haya alcanzado el punto en el que cree que está listo para avanzar con cada picking robótica, tiene que tomar algunas decisiones en términos de qué tan lejos quiere llegar con la automatización. Hay proveedores que pueden implementar cada robot de picking en 1 día sin integración y sin costo inicial, lo que puede ser una muy buena oferta para un Centro de Distribución con desafíos inmediatos de personal y sistemas complicados que son difíciles y costosos de integrar.

No pueden lograr ninguna integración extrayendo la instrucción de selección de la HMI presente en la estación, y combinan esto con sistemas de visión, un robot de 6 ejes con una gama de efectores finales y un sistema de alerta, dejando que un operador humano sea responsable de manejar un banco de estaciones, cuando se ha producido una excepción de pick para que puedan intervenir y mantener el procesamiento de la estación.

Este tipo de proceso a menudo se denomina “semiautomático” porque un operador humano debe estar presente en todo momento para mantener el flujo del sistema. Este tipo de sistema es económicamente viable, y el costo de capital inicial se puede eludir acordando una tarifa “por selección” que es ligeramente mejor que el costo humano por selección haciendo el mismo proceso. Alternativamente, algunos integradores de automatización se han asociado con empresas de robótica para desarrollar soluciones de preparación de pedidos “totalmente integradas y totalmente automatizadas”.

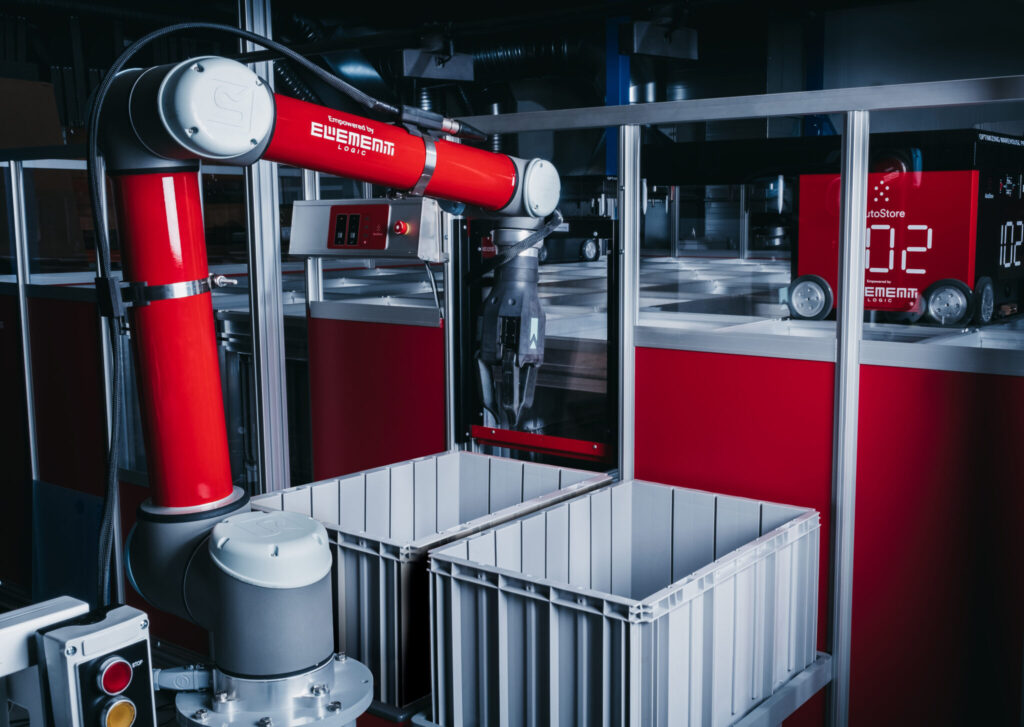

Por ejemplo, Element Logic se asoció estratégicamente con Righthand Robotics para implementar un módulo WES llamado ‘eOperator’, que no solo administra el componente de integración entre el sistema AutoStore y el sistema de selección de Righthand Robotics, sino que también está integrado con eManager, el sistema de ejecución de Centros de Distribución. administrar el flujo y la liberación de pedidos a través del fulfillment center. Tener esta integración permite que ambos sistemas estén al tanto de cuándo ocurren las excepciones de selección, lo que le da al sistema WES la capacidad de “marcar” los pedidos con errores de selección conocidos para una mayor inspección de control de calidad. Esta funcionalidad es clave para tener lo que considero una solución de preparación de pedidos “totalmente automatizada”.

En teoría, con esta capacidad, el personal de almacenamiento podría irse a casa por la noche, permitir que los sistemas robóticos (AutoStore y eOperator) continúen procesando durante la noche y regresar al día siguiente solo para tratar cualquier excepción. Además, estos sistemas están disponibles para su compra, por lo que hay un retorno de la inversión cuantificable y uno que se puede alcanzar con bastante rapidez en circunstancias de una operación de 2-3 turnos y 7 días.

Conclusión

El Picking de Unidades Robotizado es una herramienta poderosa que puede ayudar a los Centros de Distribución a mejorar la eficiencia, la precisión y la productividad. Con muchas opciones para elegir, no solo con cada una de las empresas de picking robótico , sino también con el mercado más grande de good to person de soluciones de automatización, las partes interesadas deben comprender cada una de las características diferenciadoras clave de la tecnología con capacidades beneficiosas y potencialmente limitantes.

Elegir el proveedor de automatización adecuado es fundamental para optimizar las operaciones de su Centro de Distribución. Para tener éxito en este esfuerzo, es importante seleccionar un proveedor que esté dispuesto a ser un socio genuino, con un alto grado de transparencia, franqueza y disposición para comprender sus desafíos y objetivos. Con un proveedor que posea estas cualidades, puede aumentar sus posibilidades de éxito en su búsqueda de operaciones de Centros de Distribución optimizadas.

Si está buscando un proveedor que sea capaz de elevar las operaciones de su Centro de Distribución, nos encantaría hablar con usted. ¡Visite el enlace aquí para comenzar su viaje!